百度AI人工智能检测车辆技术助力车辆质检遥遥领先

百度AI人工智能检测车辆技术助力车辆质检遥遥领先

发布时间:2022-04-15 作者:创始人传统的质量检测主要依靠人眼+经验,速度慢,容易漏检。然而,在数字时代,高质量产品的市场需求正在增加。这对生产线和工人的能力要求越来越高,传统模式需要不断创新。以汽车装配车间的最后一道工序——整车车灯的质量检查为例,有两项检查必须控制好:

首先,检查车灯是否安装错误?由于现代汽车制造业普遍采用混流生产机制,不同型号的灯在同一条流水线上流动,这些灯的外观差别不大,很可能安装错误和磨损

其次,检查灯是否有故障?它能被点燃吗?共有22个检查点,包括侧标志灯、前照灯、转向信号灯、雾灯、制动灯和倒车灯。

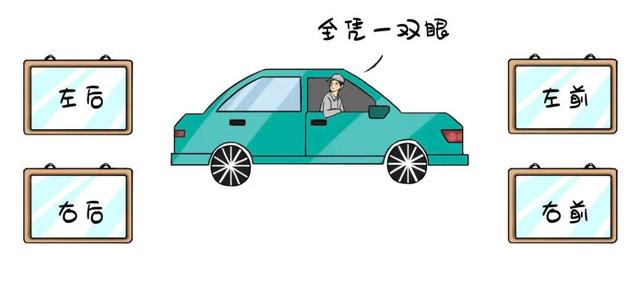

传统的手动目视检查过程类似于“阵列”:首先在被检查车辆的前部和后部放置两个大后视镜,然后质检员坐在车内查看四个后视镜。在克服总装线上严重的光干扰的同时,利用经验识别不同型号及其配套灯,然后用纸质表格手动登记测试结果。

第一次通过操作后,仍然存在许多问题:

手动测试经验和肉眼视力。速度慢,容易漏检,标准不统一,眼睛长时间接触光源后的视觉疲劳可能埋下质量隐患

人工输入检测结果尚未实现数字化,因此难以有效地进行详细统计。模型/灯具材料偏差无法追踪,形成了遇到问题后才分析原因的惯性,严重影响整体装配效率。

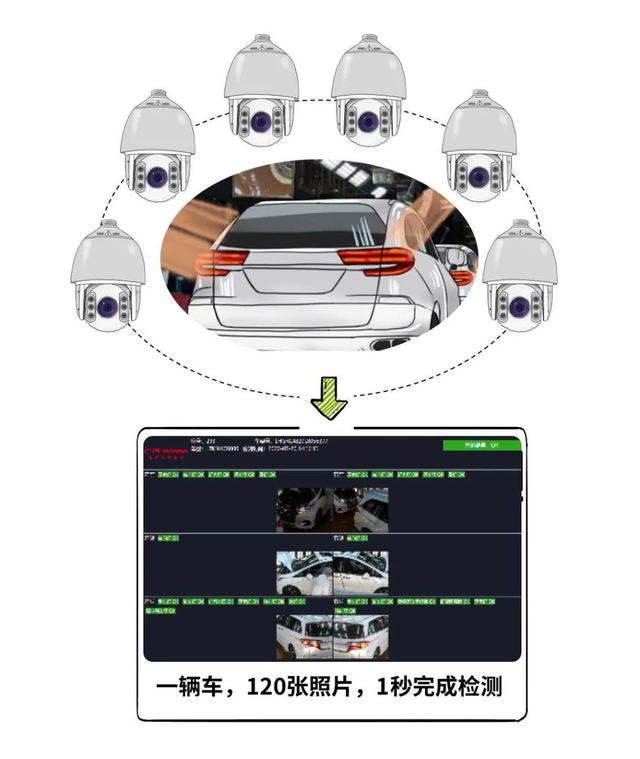

现在,在百度智能云和开放行业互联网的帮助下,这一切都发生了变化。广汽本田依托百度智能云行业视觉智能集成解决方案,成为本田第一家智能质检技术子公司。百度智能云工程师基于百度工业视觉智能平台推出了该解决方案,实现了全过程、图形化、零代码人工智能视觉模型制作,帮助广汽本田获得了视觉数据管理、图像数据标注、视觉模型训练、模型预测、模型发布等一系列功能。百度智能云凯物料帮助,大大提高了质检效率。具体来说,通过在生产线上安装7个球形摄像头,实现了全方位检测,显示出“准”、“快”和“全”的惊人效果:

准:可以自动识别同一车型多达6种车型和不同灯具配置,准确率高达99%

快:对于一个车型的22多种灯具,可由7台摄像机同步拍摄,可同步计算120张详细照片。整个检测过程仅需1秒

全:高速扫码器自动识别不同的模型。从系统中检查产品标准的手动配置,并存储过程数据以实现质量可追溯性。

热门资讯

关注腾佑、关注IDC、关注云计算- 百度离线活体检测精度怎么样 2022-04-15

- 百度云ocr私有化部署是如何计费的 2022-04-15

- 百度智能云AI作画高级版API全方面升级 2022-04-15

- 房产证OCR识别算法,快来免费试用! 2022-04-15

- 曦灵数字人平台重磅升级,限时邀测 2022-04-15

- 百度云文档解析api接口 2022-04-15